产品说明:

根据客户对毛油种类,日加工量大小,油品标准等不同条件需求加工定制,规格大小,精炼罐数量,产品价格不同。

可承接:

1吨-500吨日产大豆、油菜籽、花生、向日葵等压榨精炼生产线

1吨-500吨日产玉米胚芽、花椒、核桃油、米糠油等压榨精炼生产线

1吨-500吨日产茶籽、核桃、杏仁、棉籽、芝麻等压榨精炼生产线

产品优势:通过脱磷、脱色、脱酸、脱臭等流程,可使毛油达到国家国标油质量标准,精炼后成品油色泽清亮,长时间贮存无黏液,不变质,无异味。

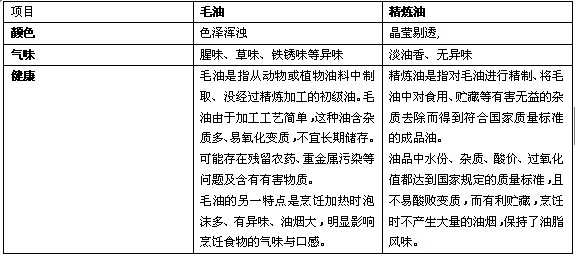

精炼油与毛油的区别

亚麻籽介绍

亚麻籽又称胡麻籽, 是一年生或多年生草本植物亚麻的种子,可以榨油,是世界十大油料作物之一,其产量占第七位。油用亚麻在中国已有600多年的栽培历史,当前主要分存在中国的华北、西北地区,以内蒙古、山西、甘肃、新疆四省产量最大,吉林、河北、陕西、青海次之,西南地区的西藏、云南、贵州等地也有零星种植,是中国重要的经济作物和油料作物。<br />

榨油机榨出来的粗胡麻籽油含有游离脂肪酸,磷脂,色素,黏质等物质,这些物质都影响胡麻籽油的质量,因些必须进行精炼,以达到产品质量标准。粗胡麻籽精制需要精制罐,水洗罐,真空脱水罐和压滤机等设备。

1)精制罐 为锥形底,敞口,用6.5mm的钢板制成,有效容易为9600kg,其搅拌器转速最高为40r/min,最低为20r/min,罐内加热盘管面积为16.5㎡。

(2)水洗罐 为锥形底敞口,用6.5mm的钢板制成,有效容易为9600kg,其搅拌器转速最高为40r/min,最低为20r/min,罐内加热盘管面积为16.5㎡。

(3)真空脱水罐 用6.5mm钢板焊接而成,有效容量为4500kg,其搅拌器转速42r/min,罐内盘管加热面积为11.2㎡。

(4)压滤机 为20片之板框式压滤机,其每片压滤面积为57cm*57cm,滤布采用一层五股帆布,每台可滤毛油2200kg/h。

胡麻籽油主要指标要求

精制后的胡麻籽油,质量规格要达到水分0.07%以下,酸价为0.4mgKOH/g以下,碘价为177--195gI/100g,相对密度为 0.9320--0.9380,折射率为1.4790--1.4810,皂化价为189--195mgKOH/g,加热试符合国家标准,精炼率为低于 96%。

胡麻籽油精炼具体操作方法

(1)胡麻籽油速送 在压滤毛油泵入精炼罐前,须检查管路阀门是否正常,每罐办理送油完毕后,应立即关闭进油阀门。入油罐待精炼的粗胡麻籽油,须先清除油面泡沫,使油面平滑,并静置适当时间(不少于15min),使油中不存有泡沫。调整原油温度到25—35℃。

(2)碱液配制 称出规定量的NaOH(须先鉴定纯度)配入适量水中搅拌,开动碱泵,循环碱液使NaOH完全溶化。使碱液温度降低到25--30℃,静置20min,用波美计测定碱液波美度,并调整到10--12°Be。

(3)混碱 待原油油面平滑,温度稳定在25--35℃时,开动搅拌器开始搅拌,先慢转(20r/min)搅拌1min,然后改快转(40r/min),搅拌同时,打 开碱罐阀门,放入碱液。加碱液时间一般为15min左右,放完碱液继续快转搅拌,直到油与皂粒清晰分离时为止,搅拌时间约为3--3.5h。油与皂脚清晰 分离时,改为慢速搅拌,打开加热蒸汽门(蒸气压1.4kgf/C㎡),升高油的温度到60℃时(油温升高应保持1℃/min,最高温度不得超过65℃)立 即停止搅拌,关闭蒸汽阀使其自行冷凉沉淀(沉淀时间约8h左右)。检查输送油阀门管路正常后,将油泵入水洗罐,当泵到油与沉淀的皂脚的界面时,必须高度注 意不要把皂脚泵出,同时又必须把油泵出。

(4)水洗 将泵入洗罐的油加热升温,同时开动搅拌器加入75--80℃的热水,使油温保持80--85℃(温度不许超过85℃)。当水加完时(加水量为油量的 15%--20%,加水时间38--40min),停止加热,继续搅拌15min,即停止搅拌,沉淀2h(第一次),将水洗罐底的排水阀打开,放走约 3/4的洗涤水(放走洗涤水前先将管路中存留的油顶入油水分离罐收回)。然后关闭排水阀,打开通往油水分离罐的阀门,将剩余的油水混合物,慢慢放入。第一 次水洗时,必须把油水中间层的黏质物全部放入分离罐见到好油为止,再关闭阀门。

油水分离,须有专人掌握,在分离罐内进行分离时,须将罐内加热盘管打开,升高温度(不许超过80℃),经过分离后将水放走,收回残油。按上述方法将油机续水洗至洗涤水完全澄清时为止,第二次水洗的沉淀时间为1.5h。

(5)脱水 输送没前先检查有关管路阀门是否正常,然后将水洗宾的油泵入真空脱水罐,同时打开蒸汽阀门,开动真空泵和搅拌器,调整冷凝器的冷却水,并开动循环油泵加速 真空脱水罐内油的循环。真空脱水罐的真空度保持在0.0867MPa以上。脱水时间约为3h,从脱水罐输送油算起,脱水后的油要取样协同质检员检查。发现 脱水不足时,须继续进行脱水。脱水温度维持在70℃左右。

脱水完毕,停止真空泵,打开空气阀,慢慢放入空气。检查管路阀门是否正常,然后输送油通过冷却管冷至25--30℃流入沉淀罐准备压滤。

(6)压滤 检查压滤机管路阀门是否正常。检查油温必须在30℃以下。油滤完后,停止滤油泵关闭阀门,轻轻打开滤板使内部油流入油盘,再清除滤布上的滤渣。检查滤布使用情况,准备更换或洗涤。滤布残油应用离心机分离收回。

(7)残油回收 利用油水分离罐,分离收回的油,再重新精制。带有残油的滤布,折叠整齐均匀,放入离心机内,经过分离,把残油收回重新进行精炼。离心机操作时,必须严格掌 握离心机的速度,启动时由慢转逐渐加到快速。如在转动时中途需要停止,应停电动机,但离心机没有完全静止时,绝对不许合闸继续开动。

加入火碱数量及碱液浓度,视压滤粗胡麻籽油酸价及杂质含量的多少而定。酸价高,则中和游离脂肪酸所需碱量要多,浓度要高,酸价低,碱量要少,浓底要低。杂 质多时,超加碱量要多。根据胡麻籽油杂质含量,超加碱量一般为0.1%--0.2%。但收于毛油中的成分复杂,如单就酸价,杂质来决定用碱量及碱液浓度, 有时并不一定能得到很好的效果,因此最好在精炼前先做小杯试验。加碱温度不许过高。加碱中和后升高油温以破坏其乳化状态,使皂粒与油分离完全。加碱中和时 的搅拌速度应快,目的是使碱液与油充分接触,使油中的游离脂肪酸迅速中和,待游离脂肪酸完全中和后,在升温时期,搅拌要慢,防止已形成的皂粒被碎裂成小粒 难于下沉。然后进行水洗,以去掉溶于油中的微量皂粒与游离碱。亚麻籽油经过水洗以后,含水量高(0.3%),保存时容易使质量发生变化,所以必须进行脱 水。精炼的最后一道工序是冷凉压滤,以除去油中所含蜡质物。