产品说明:

根据客户对毛油种类,日加工量大小,油品标准等不同条件需求加工定制,规格大小,精炼罐数量,产品价格不同。

可承接:

1吨-500吨日产大豆、油菜籽、花生、向日葵等压榨精炼生产线

1吨-500吨日产玉米胚芽、花椒、核桃油、米糠油等压榨精炼生产线

1吨-500吨日产茶籽、核桃、杏仁、棉籽、芝麻等压榨精炼生产线

产品优势:通过脱磷、脱色、脱酸、脱臭等流程,可使毛油达到国家国标油质量标准,精炼后成品油色泽清亮,长时间贮存无黏液,不变质,无异味。

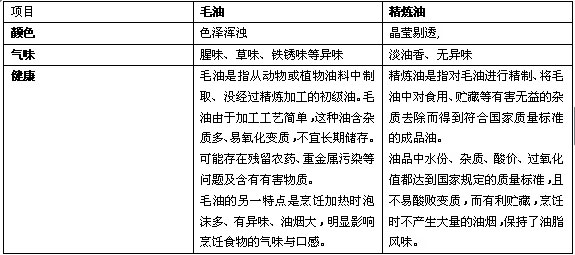

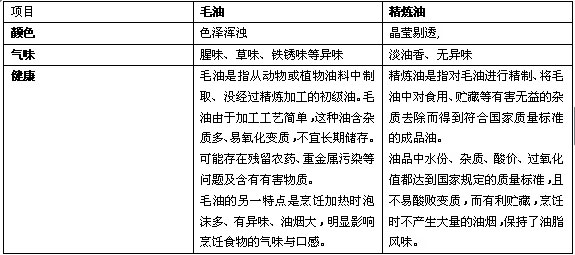

精炼油与毛油的区别

以玉米为原料,在生产玉米糁、玉米淀粉或玉米淀粉糖的过程中,约能回收8%-12%的玉米胚芽,经收集后可以用来制取玉米胚芽油和玉米胚芽蛋白 等。

玉米胚芽油不仅能精炼成色拉油、烹饪油和人造奶油等营养丰富的食用油脂,且能用于颜料、油漆和制皂工业的高档原料。脱油后的饼粕含有蛋白质等丰富的营养成分,可用于制作多种食品的营养增补剂。玉米胚芽脂肪含量在17%~45%之间,大约占玉米脂肪总含量的80%以上。玉米油又叫粟米油、玉米胚芽油,它是从玉米胚芽中提取的植物油脂,主要由不饱和脂肪酸组成,含量高达80%~85%,其中油酸占30%~48%,亚油酸占34%~56%,亚油酸是人体必需脂肪酸,是构成人体细胞的组成部分,在人体内可与胆固醇相结合,呈流动性和正常代谢,有防治动脉粥样硬化等心血管疾病的功效玉米油中的谷固醇具有降低胆固醇的功效,玉米油还富含维生素E,有抗氧化作用,可防治干眼病、夜盲症、皮炎、支气管扩张等多种功能,并具有一定的抗癌作用。

玉米脱胚成套设备

目前,国内酒精行业玉米提胚多采用干法或者半干法,而湿法提胚在淀粉行业被普遍采用。

半干法提胚工艺如下:

工艺流程:玉米→清理→润水→破碎→筛选→吸风分离→重力分级→轧胚→筛选→胚芽

工艺说明:玉米首先输送到振动清理筛清除杂质,再通过磁选器和比重去石机去掉金属杂质和石子。清理后胚料中杂质含量小于0.5%。清理完毕以后的玉米用着水机加入热水或者直接蒸汽对清理后的玉米进行水汽处理使玉米皮和胚芽吸水膨胀,与仁之间产生间隙而有利于皮、胚芽与胚乳的分离。用破碎机对润水后的玉米进行破碎,润水后的胚芽弹性和韧性特别好,不易破碎,而胚乳则被被破成4-6瓣。然后用平面回转筛分离出渣和玉米皮,再用重力分离机分理出胚芽和胚乳。然后用轧胚机轧胚,胚芽被压扁,胚乳则被压碎,再通过平面回转筛将片状胚芽分离出来。

主要设备:振动清理筛、磁选器、比重去石机、着水机、破碎机、平面回转筛、重力分离机、轧胚机等 。

玉米胚芽预处理压榨成套设备

玉米胚芽中淀粉含量较高,制油过程中因为种皮(主要成分是淀粉)的存在,会影响出油率和油的品质,因此压榨工段必须十分注重清理,应尽量将胚乳及皮分离出来。

胚芽中含的淀粉在料温高时容易糊化,因此蒸炒工序对于不同纯度的胚料,其蒸炒温度和水份要求也不同,纯度低的胚料,由于含淀粉较高,料温度应降低,纯度高的胚料,蒸炒温度随胚料纯度的提高而升高,入榨水份则相应降低。

压榨一般都采用螺旋榨油机,为了保证较高的出油率,必须加大榨油机压力在,对于小产量的压榨油厂,一般不配套浸出车间,榨油机则采用双螺旋榨油机,将压榨饼残油控制在6%以下,大产量的压榨油厂,可以适当减小榨油机压力,提高残油留到浸出车间浸出。由于压榨饼中含水较低,对于不浸出直接出售的压榨饼,为了安全起见,应将水份适当调节到12%左右。

工艺流程:玉米胚芽→筛选→风选→软化→轧胚→蒸炒→压榨→捞渣→过滤→毛油

工艺说明:玉米胚芽先经过筛分或风选尽量去掉原料中的种皮,以保证物料纯度,再通过磁选去磁性金属碎屑,以保护后续机器设备。

清理完毕的胚芽进入软化设备,调节胚芽的水分、温度,降低其韧性,再经过轧胚机轧胚使胚芽破碎,以破坏细胞壁,利于出油。

轧胚后的玉米胚芽进入蒸炒锅进行蒸炒,使蛋白质充分变性、凝固,油滴凝集,黏度降低,经过热处理调节料温和水分,以利于压榨,蒸炒的温度和水份应根据胚料纯度的不同而控制。

蒸炒完毕的玉米胚芽胚片进入螺旋榨油机进行压榨,压榨油经过油渣输送机输送到澄油箱中,再经过过滤机过滤,输送到压榨毛油罐储存,澄油箱中安装有捞渣机,可以实现油渣的回榨,压榨饼则通过输送机输送到饼库去浸出车间浸出或饼库去储存。

玉米胚芽油精炼成套设备、

毛玉米油是由玉米胚芽压榨或者浸出得到的一种呈较深发红的琥珀色植物油,毛玉米油含有磷脂,甾醇、生育酚等不皂化物,油脂脂肪酸,蜡质,还有特殊的气味,毛玉米油杂质含量较高,低温时出现浑浊,不能直接使用,经过精炼处理后,可以得到低浊点、低熔点及储藏稳定的,符合国家标准的玉米精炼油.

中天金谷的玉米油精炼成套设备针对玉米油的特点进行专门设计,而且将加工米糠油、棉籽油、动物油等难加工特种油料的工艺应用在玉米油上,取得了非常好的效果。

工艺流程:毛油→脱胶→脱色→过滤→除氧→换热→加热→脱酸脱臭→换热→冷却→结晶→养晶→过滤→成品油

工艺说明:毛油预热后,加入淡碱,使油中的胶杂和部分游离脂肪酸生成皂脚,再分离出皂脚,然后往油中加入热盐水进行洗涤,分离出洗皂水,经过一、二次的同样的洗涤就完成了脱胶。脱胶油进入脱色工序,加入活性白土在脱色塔中脱色,再泵入叶片过滤机进行过滤,滤液经过抛光后进入下一道工序,叶片过滤机吹干后通过震动排出废白土。脱色油泵入析气器进行真空除氧,然后泵入油—油换热器与脱臭油进行热交换预热,再进入加热器加热到250℃左右时进入组合式脱酸脱臭塔在高真空状态下进行脱酸和脱臭,最大限度的除去油中的脂肪酸、臭味等挥发性物质,脂肪酸混合蒸汽从塔顶排出进入脂肪酸捕集系统捕集后出售。油从底部抽出泵入热交换器与待脱臭油换热,再经冷却得到脱臭油。脱臭后的油,在结晶罐中冷却结晶再转入养晶阶段,结晶养晶后的油泵入过滤机分离蜡和脂得到成品油。

主要设备:离心机(或炼油锅)、脱色塔、叶片过滤机、布袋过滤器、组合式脱酸脱臭塔、螺旋板换热器、结晶罐、脱蜡过滤机等。

工艺特点:采用物理精炼技术,配备先进的组合式脱酸脱臭塔,自动化程度高、生产成本低、损耗小,设计了脱蜡脱脂工序,成品油品质可以达到国家一级标准。

玉米油相关知识扩展:

玉米油一定要经过沉淀、过滤、水化、脱臭等工序。有时还需要按要求进一步精炼,如碱炼、脱色、脱蜡和去除污染物处理等。特别是发现有污染时,一定要经过处理,以免对人体有害。

常规榨油机压榨、预榨-浸出、浸出的玉米胚油精制方法,CO2超临界流体萃取的玉米胚油,只要玉米胚新鲜、过氧化值和酸价值低、原料品相好,经超临界萃取脱CO2之后的玉米胚油,天然维生素E含量高,沉淀,过滤除去机械杂质之后,其他指标符合食用油指标要求,就可以作为成品油包装。如果水分含量高,可以通过干燥处理达到要求。这里的粗油精制主要以玉米油精炼重点阐述。

玉米油精炼工艺流程:

不论是采用榨油机压榨还是直接浸出和预榨浸出,其精炼油工艺所用的设备基本相同。

粗油|——一般精炼工艺——过滤——水化——脱臭 ——精炼玉米油

或者,粗油|——特殊精炼工艺(碱炼——脱色——脱蜡——去杂)——精炼玉米油

(1)沉淀:

1、沉淀原理,沉淀是根据油和杂质密度不同分离的。粗油经过静置一定时间,比油密度大的机械性杂质、水等可以沉到油的底部。此外,还能分离出少量悬浮杂质以及少量的磷脂、蛋白质和淀粉类糊状物。

2、所用设备及操作:沉淀是用油桶、油池或邮箱,其尺寸大小可根据处理量大小来定。将需要沉淀的油注入到容器中,可以观察其沉淀情况,当认为沉淀好时,就可以将油和杂质分开。

3、影响因素:沉淀效果主要受温度和时间影响。温度高和时间长,沉淀效果就好;温度低和时间短,沉淀效果就差。根据各地经验,夏季气温高,经过三天基本沉淀好;冬天气温保持在0度以上的环境,沉淀时间要不少于7天,春秋两季,可根据气温情况,适当掌握。

(2)过滤

1、过滤原理:过滤是在泵的压力下,使油透过滤布,而杂质留在滤布之间。过滤可以使机械型杂质降低到微量程度,还可以去掉一部分蜡。

2、压滤设备及操作:常用压滤设备有不同型号的版框式滤油机、配套的有齿轮泵。

3、压滤机技术特性:不论哪种压滤机,都是通过压力作用,让粗油通过滤布过滤,使其杂质和蜡质留在滤布上,而油透过滤布汇集留出,从而达到过滤目的。过滤 是间歇式工作,先装好滤布,然后开始过滤,当压力达到要求时,就可以停止过滤,松开滤布,清理油渣,从而完成一个过滤周期。

4、影响因素:过滤效果和滤油速度和油的粘度有关,粗油温度升高,会使黏度降低而过滤速度加快。但温度提高以后,会使油中的拉、蛋白质和粘液的溶解度增大,从而影响过滤效果。根据经验,过滤玉米油要低于25度时进行效果较好。

(3)水化

1、水化原理:水化就是通过加水加热使油中的磷脂、蛋白质、粘液等杂质分离处理。以为磷脂吸水后会膨胀,使体积增大,与磷脂结合在一起的蛋白质、粘液和其他杂质,相对密度增大而下沉析出。

2、水化设备及其工艺操作:水化设备主要是水化锅和水化以后的脱水锅。两者结构基本相似,都是带有圆锥形底部的圆柱形铁锅。上部有注水管和注油管,中间有搅拌叶片,锅内有可以放油的摇头管,底部有放出杂质的出口。

水化可采用高温水化法或低温水化法。

高温水化法即把玉米油用间接蒸汽加热,加热到80度左右,再加沸水。沸水有两种:一种是5%的食盐水,其加水量是油量的2%-3%;另一种是直接加热水。 不论加什么水,都要把玉米油加热到98度左右再停止搅拌,然后经静置沉淀,将清油倒入另一锅内,再加热到105℃左右,去除水分,冷却后才得到精油。

采用低温水化时,100kg粗油加4kg水,加水前,先把粗油进行搅拌,如搅拌翅60r/min时,可搅拌10min,搅拌同时加水,按比例加完水以后,再继续搅拌20min,然后沉淀24h,就可以使磷脂等杂质析出下沉。

不论采用哪种办法水化,水化以前都要加强沉淀和过滤,否则粉末度大,影响水化效果。水化温度要根据加水量多少来掌握,操作中要掌握加水量增大,温度相应升 高,加水量减少,温度降低。加水量多少,也要适当掌握,加水多时,容易造成乳化。同样,搅拌的时间和搅拌的方式也是影响水化的因素。目前,玉米油水化方面 经验不多,要在实践中摸索规律,加强操作,以保证水化效果。

(4)脱臭

① 脱臭原理 目前常使用的是真空脱臭,即将蒸汽通过于玉米胚油中,然后通过真空泵将油中低沸点的有臭味的杂质(如醛,酮类和游离脂肪酸等)以及浸出溶剂味脱掉。由于抽 出的气体中有水蒸气,所以还要经气液分离器,大气冷凝器将水滴分出,使空气和不凝气体排出,从而达到去掉异味的目的。

在脱臭之前进行水化或碱炼处理,可以更好地去除粗油中的胶质和杂质,为下一道脱臭工序创造了有利条件,有利于残留溶剂和其他异味的去除。

② 工艺流程 这是一个既可以进行碱炼或水化,又可以进行脱臭的工艺流程。玉米油首先以泵加入碱。由于真空泵的作用,使脱臭锅内造成真空,进行真空脱臭,使挥发出的臭味 和喷入的直接水蒸气随空气一直被抽出,加入气液分离器。气液分离器是一个外旋刹克龙,在这里使已经冷凝的一部分水和溶剂与气体分开。不凝的那部分气体接着 进入大气冷凝器,又使其中一部分可以冷凝的气体受到上部淋入的冷水冷却而冷凝下来,沿气压管7而流入水封池,不凝气体由该冷凝器上部出口抽到气液分离器, 进一步分离出可以分离的水滴,而空气和不凝气体最后由真空泵排出。

③ 主要工艺设备结构 脱臭锅工作的过程是,要脱臭的粗油进入锅内以后,受到通过间接蒸汽加热的蛇管加热,并由蒸汽喷管喷入直接蒸汽,再通过拉真空作用,使臭气和水蒸气一起被吸出,从而进行脱臭工序工作。

大气冷凝器的结构

大气冷凝器是脱臭工序的一个主要设备。它可以使被抽出的气体的可凝部分与空气和不凝部分得到分离。

大气冷凝器的工作过程是,从脱臭锅被抽出来的气体,由进气管进入,气体向上即遇到由进水管进入并由淋水板溢流而下的水,从而使气体中的可凝部分由下部出水 管流出,而空气和不凝气体即由上部被抽出。气压管由大气冷凝器直接水封池。气压管中的液柱所产生的压头相当于外面的大气压强与冷凝器中的压强之差。气压管 的高度必须高于水封池水面10m以上。

真空泵是完成真空脱臭的主要设备,目前常用真空泵W型,生产中可以根据处理量大小进行选配。

④真空脱臭操作 操作中,一定要在真空度大于或等于1.0MPa,油温大于140℃时抽真空,抽真空时间要不小于3~4h才好。过热蒸汽压力要达到1.0MPa,在油温达到100℃时开始喷气。对于直接浸出和预榨浸出的玉米油,一定要加强操作,以彻底去除溶剂味。